OPTIMALIZACE VNITŘNÍ LOGISTIKY MAN TRUCKS V NIEPOŁOMICÍCH

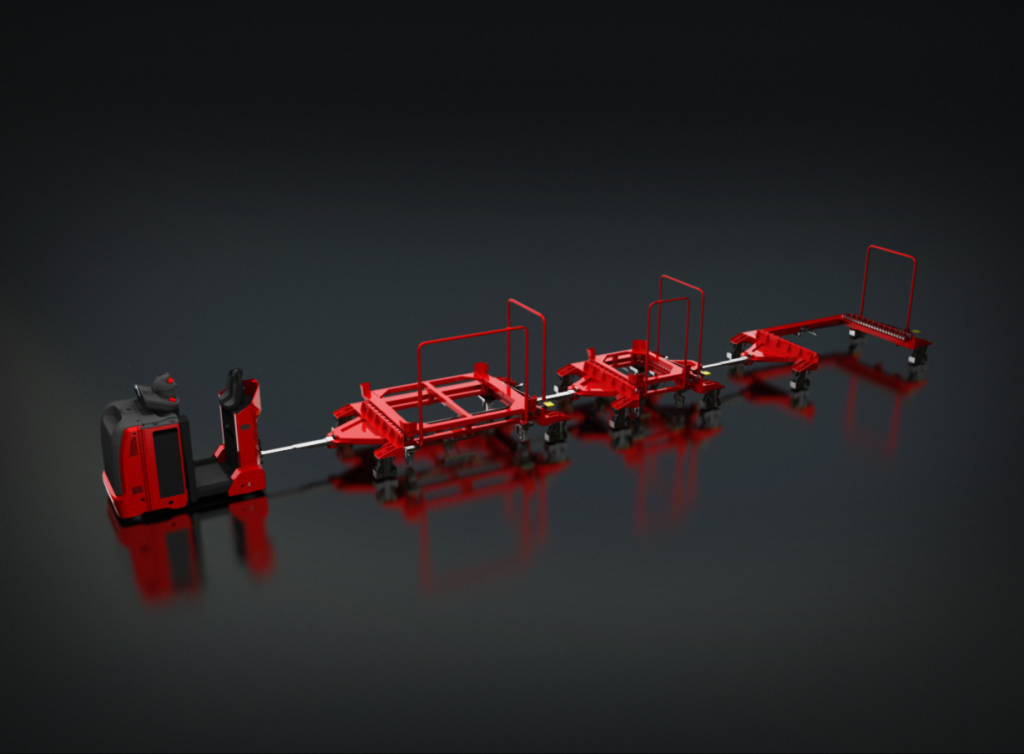

Firmy MAN Truck & Bus Polska na polském trhu působí už déle než dvacet let. V Niepołomicích u Krakova se nachází výrobní závod MAN Trucks Sp. z o.o. produkující nákladní automobily těžké třídy. Jde o jednu z nejmodernějších montoven nákladních aut na světě, zde vznikající vozidla se dodávají zákazníkům po celé Evropě, v Asii, Africe a na Blízkém Východě. S ohledem na výrobu probíhající v souladu s koncepcí Just-in-Time probíhají dodávky dílů na linku plánovaně a v souladu s rytmem výroby za pomoci přepravních souprav. Výrobní závod MAN Trucks z Niepołomic používá přepravní soupravy od samotného začátku své činnosti. Po léta shromažďované zkušenosti z práce s několika systémy umožnily upřesnění požadavků na nový standard, který by mohl působit v logistice komponentů.

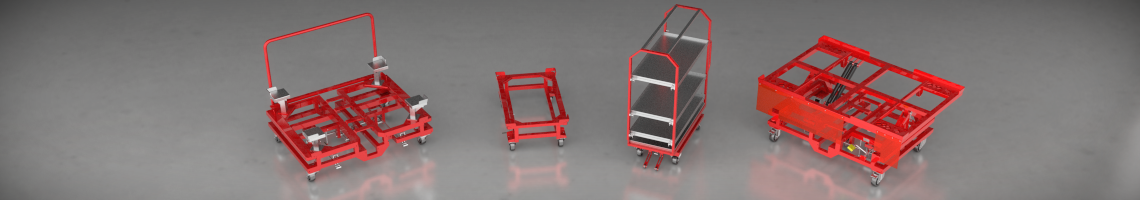

Hlavním východiskem pro projekt nových plošin se stala integrace ve výrobě obecně používaných vozíků s několika rozměrovými variantami a hmotností do 500 kg. Optimalizace vnitřní logistiky se měla týkat následujících oblastí: omezení hluku vydávaného průjezdy vláčku, zkrácení času obsluhy nakládání a vykládání plošiny, zvýšení ergonomie práce a omezení provozních nákladů plynoucích z rychle se opotřebovávajících kol a vysokých servisních nákladů založených na hydraulických systémech.

Výrobní závod MAN Trucks se rozhodl pro realizaci projektu ve spolupráci s firmou WAMECH po úspěšně dokončených úvodních užitných testech standardní verze platformy typu E-LINER®. Plně mechanická konstrukce, intuitivní a jednoduchý způsob obsluhy a velmi dobré trakční vlastnosti tvořily silný základ pro adaptaci produktu.

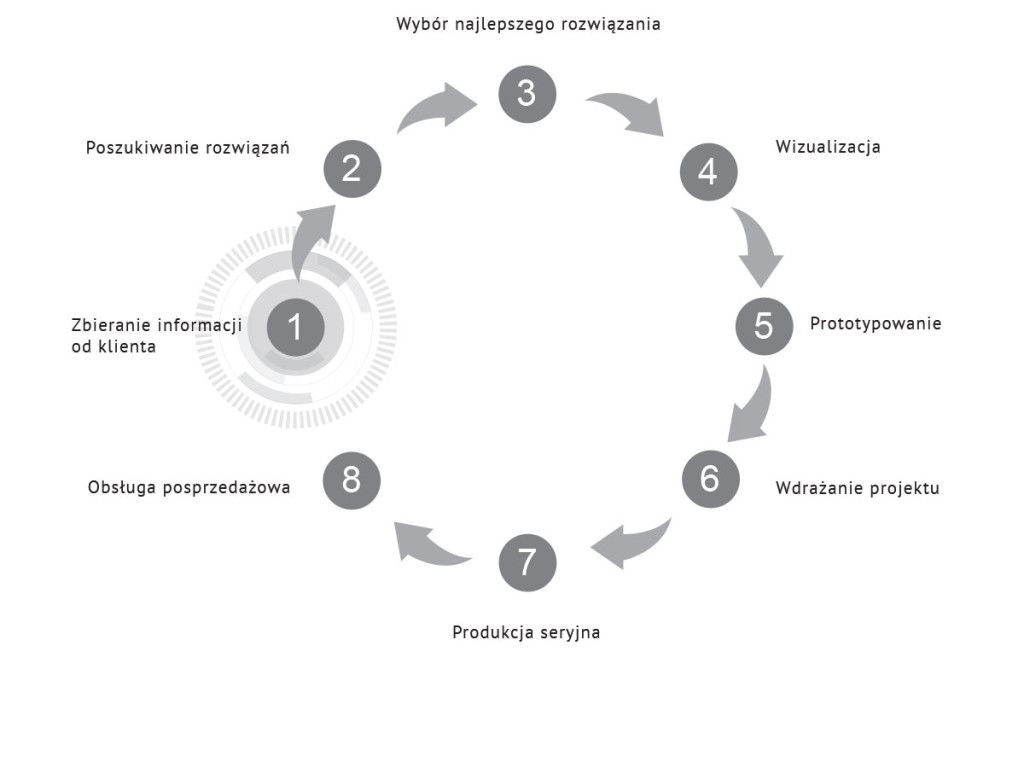

FÁZE REALIZACE PROJEKTU

Projekt byl realizován v souladu s interními postupy firmy WAMECH pro speciální řešení. Postup se skládá z osmi po sobě jdoucích etap od získání vstupních údajů pro projekt, přes fázi prototypování a konče poprodejní obsluhou. Zástupci logistiky závodu MAN Trucks ve spolupráci s reprezentanty konstrukčního oddělení firmy WAMECH a za technické podpory vedoucího projektu upřesnili údaje umožňující zahájení prací na projektu.

Na základě oboustranných konzultací a auditu dosavadních řešení používaných závodem MAN Trucks se podařilo rozlišit a formulovat několik oblastí – optimalizace vnitřní logistiky dosavadního procesu: omezení hluku generovaného průjezdy vláčku – bylo identifikováno několik příčin vzniku hluku, jako jsou mezery mezi částmi plošin, mezery mezi vozíky a plošinami, nárazy kontejneru na vozík a vozíky narážející během přepravy do podlahy; snížení provozních nákladů parku vlastněných vozíků – bylo identifikováno nadměrné opotřebení kol plynoucí ze způsobu přepravy vozíků plošinami. Vozíky byly během přepravy v kontaktu se zemí, což se při vysoké rychlosti stávalo příčinou jejich rychlého odírání a mechanických poškození. Rozsah problému byl natolik významný, že závod vytvořil sklad kol a speciální tým věnující se jejich výměně; snížení nákladů na opravy a zvýšení disponibility plošin – použitý hydraulický systém ovládání kol vyžadoval častý, specializovaný a nákladný servis. Zavdzušňující se systém, netěsnosti a ztráta konvergence výrazně omezily disponibilitu zařízení; omezení času na obsluhu plošin a zvýšení ergonomie používání – plošiny vybavené tzv. „bezpečnostními bariérami“ byly neergonomické a jejich používání časově náročné. Pokaždé vyžadovaly, aby se k nim operátor sklonil a aby nezapomněl na zavření zabezpečení předtím, než se vláček dal do pohybu.

Byly stanoveny také základní technické parametry finálních přepravních souprav:

– očekávaná čistá nosnost vozíku: 450 kg;

– očekáváná nosnost jedné plošiny: 2000 kg;

– plošiny musí být přizpůsobeny k přepravě vozíků s rozměry: 840 x 1250 mm, 790 x 620 mm a 2430 x 780 mm;

– maximální počet plošin ve vláčku: 4;

– počet jednorázově přepravovaných vozíků ve vláčku: 8–16, v závislosti na velikosti kontejnerů.

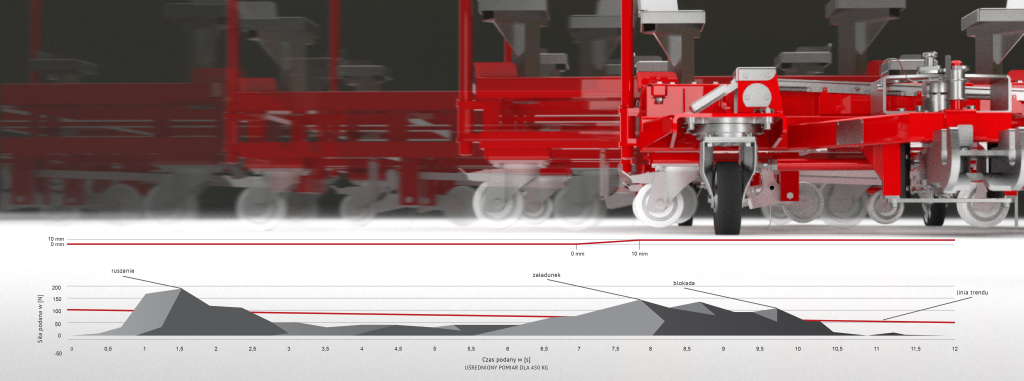

Preimplementační analýza ukázala, že hlavní příčinou jak nadměrného hluku přepravní soupravy, tak i nadměrného opotřebení spotřebních dílů vozíků, byl způsob spolupráce mezi vozíky a plošinami. Vozíky, které zaujímaly prostor v oblasti plošin během přepravy „volně“, měly značnou svobodu, což v případě přejíždění přes nerovnosti a dilatace vedlo k tomu, že do sebe narážely. Řešením problému mělo být použití plošin umožňujících zvednutí vozíků po dobu přepravy. Plošiny E-LINER® jsou standardně vybaveny válečkovými lištami, které v interakci s nájezdy na vozících umožňují naprosté mechanické zvednutí vozíku pomocí síly setrvačnosti do výšky 10 mm nad podlahou. Bylo tedy třeba upravit vozíky tak, aby byly dovybaveny speciálními nájezdy, které umožňují spolupráci vozíků se starým systémem zákazníka během přechodného období implementace a novým systémem, který měl být zaveden.

Firma MAN Trucks musela systematicky hradit vysoké náklady plynoucí ze servisu doposud používaných plošin. Důvodem byla poruchovost hydrauliky, kterou byl vybaven systém řízení. Alternativním řešením mělo být používání symetrického mechanického systému řízení, jímž jsou vybaveny plošiny E-LINER®. Doplňující, takto získanou funkcí měla být možnost změny směru jízdy kdykoliv během obsluhy zařízení. Převaha mechanického řešení nad hydraulickým spočívá ve snadnosti jeho oprav a v nízké poruchovosti, což se podílí na radikálním omezení provozních nákladů a na zvýšení disponibility techniky. V oblasti obsluhy přepravní soupravy byl navržen autorský, automatický systém dokování, který omezuje čas vykládání a nakládání na několik sekund. Vozíky zavedené do plošiny se automaticky zablokují, čímž je znemožněno jejich vysunutí během přepravy. Pro zvýšení bezpečnosti práce blokuje mechanismus vozíky dvouúrovňově. Ve výsledku zavedeného řešení je možné automatické, intuitivní dokování vozíků nezávisle na jejich konfiguraci, operátoři provádějí méně úkonů v neergonomických polohách. Po definování východisek pro projekt firma WAMECH připravila vizualizaci produktů, která obsahovala všechna ustanovení a technická řešení, jež měly být zavedeny. Po získání schválení zástupci závodu MAN Trucks následovala fáze prototypování. Na základě standardních řešení plošiny E-LINER® připravili konstruktéři firmy WAMECH projekt speciálního řešení. Ten ale vyžadoval implementační testy potvrzující shodu se všemi předpoklady a funkční testy během výroby. Velkou výzvou se stalo přizpůsobení velkého množství vozíků, vyrobených několika výrobci, s rozměrovými odchylkami. Ve finále se podařilo nalézt tvar standardizovaných vodítek, které bylo možné použít ve všech případech. To mělo obrovský vliv na omezení realizačních nákladů a omezilo to dobu nezbytnou na vykonání projektu. Implementování projektu vyžadovalo seznámení všech uživatelů se zásadami fungování nového systému a individuálního školení. Navíc se důležitým prvkem stalo shromažďování zpětných informací přímo od uživatelů, kteří během této etapy měli možnost ještě zavádět poslední vylepšení. To ovlivnilo doplnění funkcí spojených s ergonomií práce a bezpečností a umožnilo rozběhnutí sériové výroby.

REKAPITULACE

Ve výsledku zavedení projektu se vyrobilo několik desítek plošin a bylo upraveno několik tisíc vozíků. Závod MAN Trucks ve výsledku těchto operací získal měřitelné výhody v podobě: redukce hluku vydávaného vláčkem o 4 dB; omezení výměny kol u vozíku na úroveň jejich přirozeného opotřebení; snadných oprav a nízké poruchovosti plošin, což se podílelo na výrazném poklesu provozních nákladů a zvýšení disponibility techniky; získání možnosti změny směru jízdy bez nutnosti otáčení plošiny; omezení času nakládání a vykládání plošin a zvýšení bezpečnosti a ergonomie práce. Dosáhlo se tedy optimalizace vnitřní logistiky podniku – projekt skončil naprostým úspěchem.