OPTIMISATION DE LA LOGISTIQUE INTERNE CHEZ MAN TRUCKS A NIEPOLOMICE

La société MAN Truck & Bus Polska est présente sur le marché polonais depuis plus de 20 ans. L’usine MAN Trucks Sp. z o.o. se trouve à Niepolomice, une ville proche de Krakow ; on y produit des véhicules poids lourds. C’est une des plus modernes usines de montage de camions au monde, et les véhicules qui y sont fabriqués sont vendus à travers le monde, en Europe, en Asie, en Afrique et au Proche Orient. La production au sein de l’usine se déroule conformément à la règle Just-in-Time, les livraisons des pièces sur les lignes de montage se déroulent de façon organisée et conformément au rythme de la production, à l’aide des ensembles de transport. L’usine de production MAN Trucks depuis le début de son fonctionnement utilise les ensembles de transport. L’expérience acquise pendant de nombreuses années d’utilisation de différents systèmes, a permis de préciser les exigences pour le nouveau standard qui pourrait être mis en place dans la logistique des composantes.

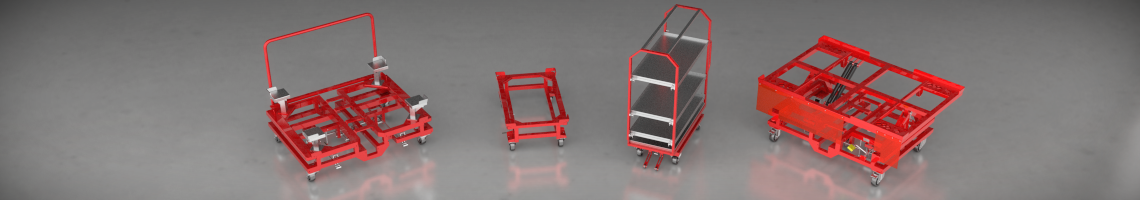

L’hypothèse principale au projet de nouvelles plateformes était l’intégration des chariots de tailles et poids différents (allant jusqu’à 500 kg) qui ont été utilisés dans les ateliers de production. Le process d’optimisation de la logistique interne avait les objectifs suivants : réduire le bruit engendré par le passage du train, réduire le temps du chargement et du déchargement des plateformes, améliorer l’ergonomie du travail et réduire les frais liés à l’usure rapide des roues et aux réparations des appareils disposants des systèmes hydrauliques.

L’usine MAN Trucks a décidé de confier la réalisation du projet à la société WAMECH après les tests de la plateforme de type E-LINER®. La construction entièrement mécanique, un fonctionnement instinctif et simple, de très bonnes propriétés de traction – voici les raisons de la sélection du produit.

REALISATION DU PROJET

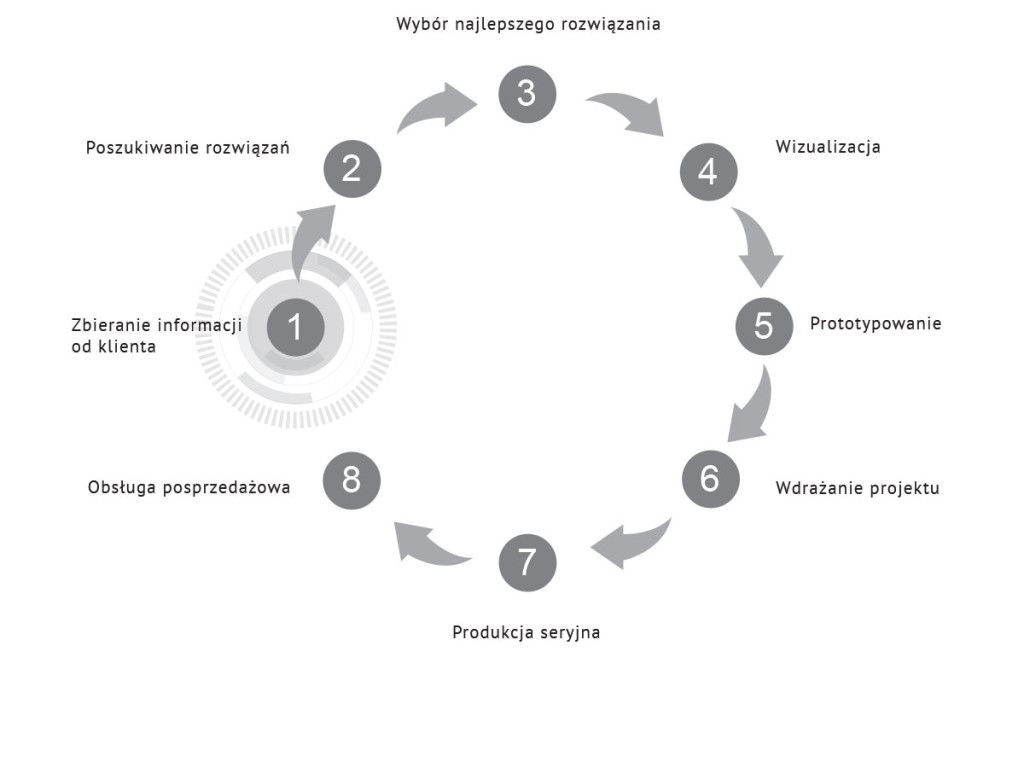

Le projet a été réalisé conformément à la procédure interne de la société WAMECH pour les solutions dédiées. La procédure est composée de 8 étapes, à commencer par l’obtention des données initiales, en passant par l’étape de prototype, pour arriver au SAV. Les représentants du département de la logistique de l’usine MAN Trucks en coopération avec les constructeurs de la société WAMECH et avec le support technique du chef de projet, ont pu préciser les recommandations techniques permettant d’entamer le projet.

Sur la base des consultations bilatérales et de l’audit des solutions utilisées jusqu’à présent dans l’usine MAN Trucks, on a pu définir plusieurs objectifs: – optimisation de la logistique interne du process actuel: réduction du bruit engendré par le passage du train – on a identifié plusieurs causes du bruit ; le jeu entre les éléments des plateformes, le jeu entre les chariots et les plateformes, les chocs des boites contre les chariots et les bruits des chariots sur le sol pendant le roulement ; réduction des frais d’exploitation du parc des chariots possédés – on a identifié une usure trop importante qui résultait de la façon dont les plateformes avaient été transportées par les chariots. Lors du transport les chariots touchaient le sol, et cela associé à une grande vitesse, provoquait leur abrasion et un endommagement mécanique. L’importance du problème a été si signifiante qu’au sein de l’usine on a créé un entrepôt des roues et nommé une équipe qui était en charge de les échanger; réduction des frais d’entretien et amélioration du niveau de la disponibilité des plateformes – le système hydraulique de commande des roues nécessitait un entretien spécial et coûteux. La présence d’air dans le système, la non-étanchéité et la perte de la convergence de roues – tout cela a considérablement limité la disponibilité des engins; réduction du temps de service des plateformes et augmentation de l’ergonomie d’utilisation – plateformes équipées de rampes de sécurité n’étaient pas ergonomiques et leur utilisation nécessitait beaucoup de temps. L’opérateur devait se pencher et penser à fermer la protection avant le départ du train.

On a pu aussi stipuler les paramètres techniques de base pour les ensembles de transport:

– capacité de charge nette du chariot, attendue : 450 kg;

– capacité de charge d’une plateforme, attendue : 2000 kg;

– les plateformes doivent être adaptées au transport des chariots aux dimensions suivantes : 840 x 1250 mm, 790 x 620 mm et 2430 x 780 mm;

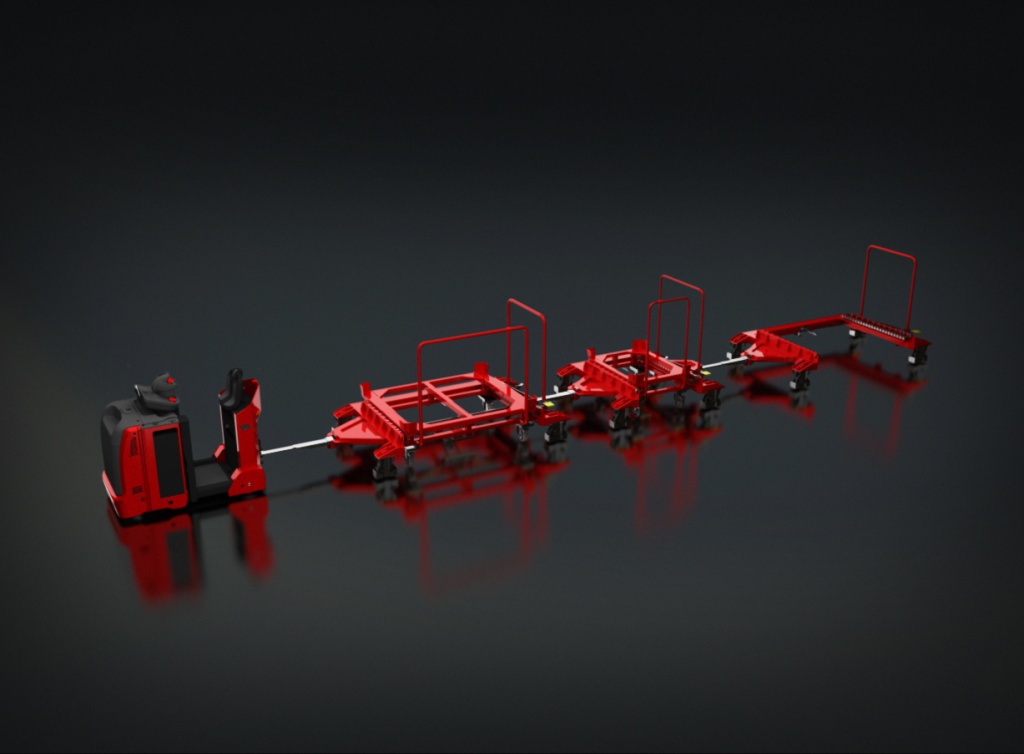

– nombre maximal des plateformes dans le train : 4;

– nombre de chariots transportés en une fois par un train : 8–16, en fonction de la taille des boites.

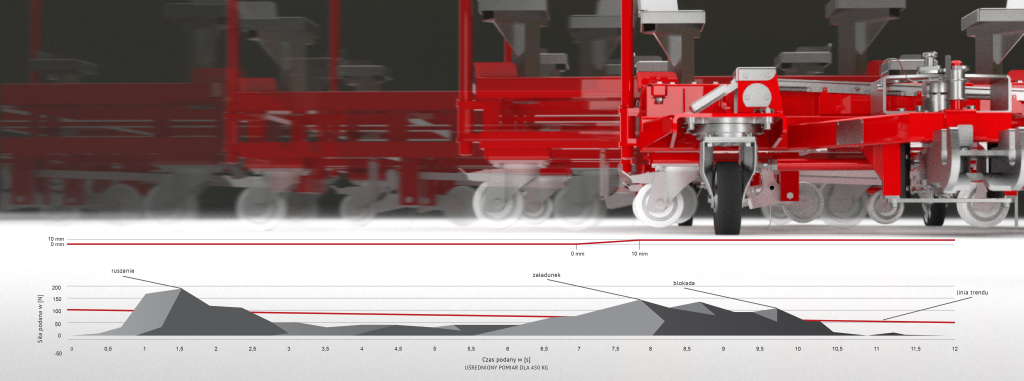

L’analyse réalisée avant la mise en place a démontré que la raison principale du bruit trop élevé et de l’usure trop importante des chariots, était la façon dont coopéraient les chariots et les plateformes. Les chariots qui occupaient „librement” l’espace dans la zone des plateformes pendant le transport, avaient en réalité trop de « liberté » ce qui provoquait des chocs entre eux. La solution au problème était de soulever les chariots pendant le transport. Les plateformes E-LINER® sont équipées en version standard de lattes à rouleaux qui, associées aux dispositifs des chariots, permettent d’utiliser la force d’insertion pour soulever le chariot à 10 mm au-dessus du sol. Il fallait donc procéder aux modifications des chariots pour rendre la coopération entre eux et l’ancien système du client possible pendant une période transitoire et entre les chariots et le nouveau système qui devait être seulement mis en place.

La société MAN Trucks devait supporter les frais élevés liés aux réparations des plateformes utilisées jusqu’à ce moment. La raison de cela était la fiabilité faible du système hydraulique dont était équipé le système de commande. La solution alternative était de mettre en place un système de commande symétrique et mécanique qui est utilisé pour équiper les plateformes E-LINER®. Une autre fonctionnalité disponible grâce à cette solution était la possibilité de modifier le sens de la marche de l’engin à tout moment. L’avantage d’une solution mécanique par rapport à l’hydraulique est la facilité d’entretien et la fiabilité – ce qui permet de réduire considérablement les frais et d’augmenter la disponibilité des appareils. En ce qui concerne la commande on a proposé une solution individuelle un système de verrouillage automatique qui permet de réduire le temps de chargement et de déchargement à quelques secondes. Les chariots mis sur les plateformes se verrouillent automatiquement et il est impossible qu’ils se détachent pendant le transport. Pour augmenter d’avantage la sécurité du travail, le mécanisme verrouille les chariots à double pas. Grâce à cette solution il est possible de verrouiller les chariots de façon indépendante et intuitive, indépendamment de leur configuration, et le nombre d’actions effectuées par les opérateurs dans les positions non-ergonomiques, est réduit. Après avoir défini les exigences du projet, la société WAMECH a procédé à la visualisation des produits en prenant en compte toutes les stipulations et solutions techniques convenues. Après la validation des représentants de Man Trucks, on a procédé à la phase de projet prototype. En se basant sur la solution standard de la plateforme E-LINER®, les concepteurs de la société WAMECH ont réalisé le projet d’une solution dédiée. Cela a toutefois nécessité la réalisation des tests de mise en place pour vérifier sa conformité à toutes les hypothèses et aux tests fonctionnels durant la production. Un des plus grands défis était d’adapter un grand nombre de chariots provenant de différents fabricants et donc ayant différentes dimensions par exemple. Finalement nous sommes arrivés à trouver les formes de glissières standardisées et compatibles avec tous les types de chariots. Cela a permis de réduire les frais de fabrication et de réduire le temps de réalisation du projet. La mise en place du projet a nécessité de former tous les utilisateurs au fonctionnement du nouveau système et de leur faire suivre également les formations individuelles. De plus une opération importante consistait à recevoir le retour directement depuis les utilisateurs qui, à cette étape, avaient la possibilité de faire les dernières remarques d’améliorations. Cela a permis de compléter la fonctionnalité liée à l’ergonomie du travail et à la sécurité, puis de passer à l’étape de la production en série.

RESUME

Le résultat de la mise en place du projet était que plusieurs dizaines de plateformes ont été fabriquées et plusieurs milliers de chariots ont été modifiés. L’usine MAN Trucks a pu bénéficier de: réduction du bruit dû au passage de train (réduction de 4 dB); réduction du nombre d’échange des roues des chariots au niveau de leur usure normale ; service aisé et une très grande fiabilité des plateformes ce qui a permis de réduire les frais liés à l’exploitation et l’augmentation de la disponibilité des engins ; acquisition de la possibilité de modifier le sens de la marche, sans la nécessité de faire demi-tour avec la plateforme ; réduction du temps de chargement et de déchargement et augmentation de la sécurité et de l’ergonomie du travail. Nous avons donc pu optimiser la logistique interne de la société – le projet a connu une réussite complète.