OPTIMIERUNG DER INTERNEN LOGISTIK BEI MAN TRUCK IN NIEPOŁOMICE

Die Firma MAN Truck & Bus Polska ist bereits seit über zwanzig Jahren am polnischen Markt aktiv. In Niepołomice bei Krakau befindet sich ein Produktionsstandort von MAN Trucks Sp. z o.o., an dem Schwerlastwagen gefertigt werden. Das Werk ist eines der modernsten LKW-Montagestandorte weltweit. Die hier gefertigten Fahrzeuge werden an Kunden in ganz Europa, Asien, Afrika und im Nahen Osten geliefert. Da die Produktion nach dem Just-in-Time-Konzept organisiert ist, werden die Teile planmäßig entsprechend des Produktionstakts mit Hilfe von Transportvorrichtungen an die Fertigungsstraße geliefert. Das Produktionswerk von MAN Trucks in Niepołomice arbeitet bereits seit der Eröffnung mit Transportvorrichtungen. Dank der jahrelangen Erfahrung mit verschiedenen Systemen war es möglich, die Anforderungen an einen neuen Standard für die Komponentenlogistik zu präzisieren.

Die Grundannahme für die Entwicklung neuer Plattformen beruhte auf der Integration der in der Produktion weit verbreiteten Transportwagen um einige weitere Modelle mit anderen Abmessungen und einem Gewicht von max. 500 kg. Die Optimierung der internen Logistik war für folgende Bereiche geplant: Verringerung der Lärmbelastung durch den Routenzug, Reduzierung der für das Be- und Entladen der Plattform benötigten Zeit, Erhöhung der Arbeitsergonomie und Senkung der Betriebskosten wegen schneller Rollenabnutzung sowie der hohen Wartungskosten für die auf Hydrauliksystemen basierenden Produkte.

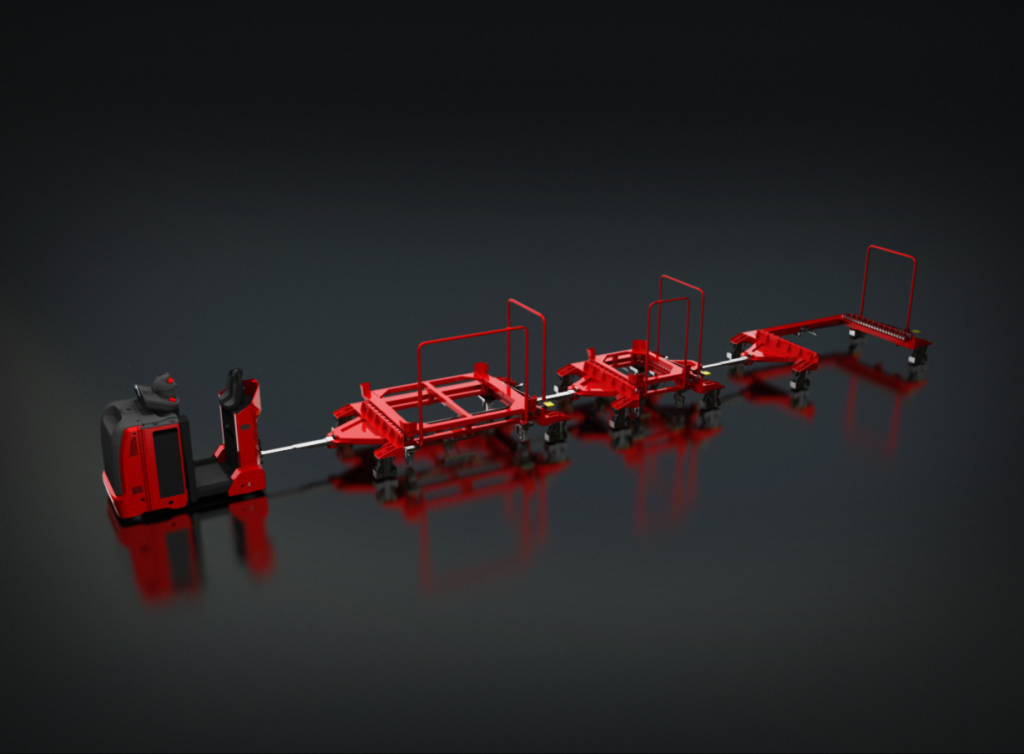

Das Produktionswerk von MAN Trucks entschied sich nach erfolgreichen ersten Praxistests der Standard-Version der Plattform Typ E-Liner® zur Realisierung des Projekts in Zusammenarbeit mit der Firma WAMECH. Die komplett mechanisierte Konstruktion, die einfache Handhabung und die hervorragenden Traktionseigenschaften boten eine fundierte Grundlage zur Implementierung des Produkts.

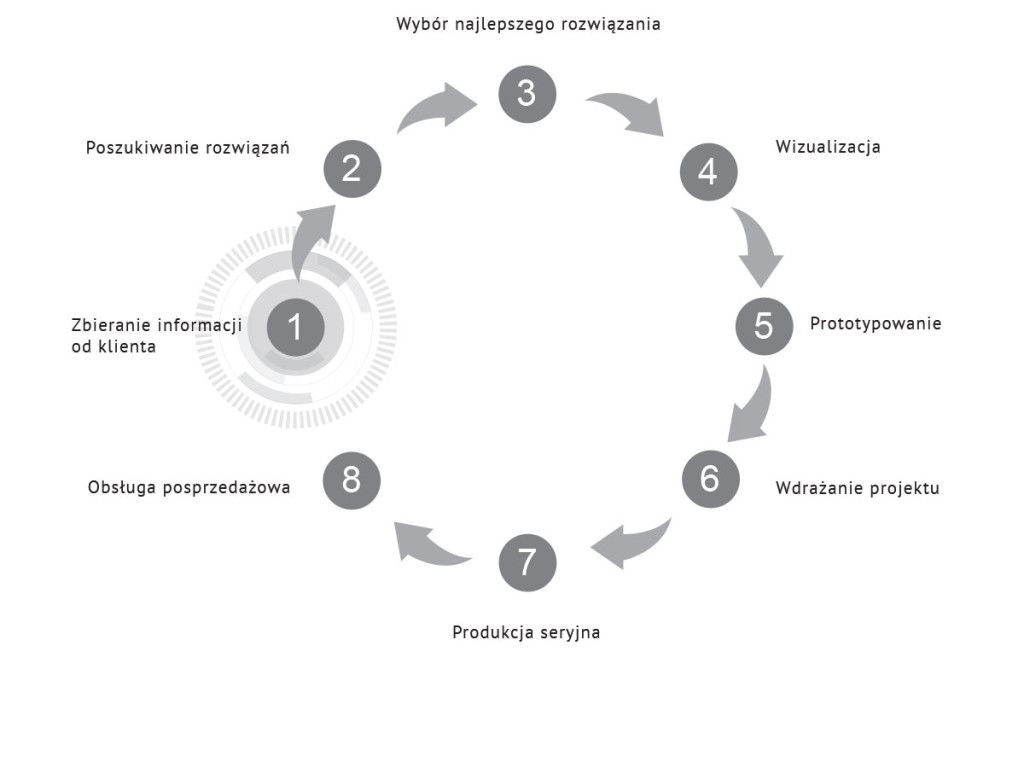

PROJEKTUMSETZUNGSPHASEN

Das Projekt wurde nach Maßgabe des internen Verfahrens der Firma WAMECH für maßgeschneiderte Lösungen realisiert. Die Vorgehensweise umfasste acht Etappen von der Erfassung der Anfangsdaten für das Projekt, über die Entwicklung von Prototypen bis hin zum After-Sales-Support. In Zusammenarbeit mit Konstrukteuren von WAMECH und mit der technischen Unterstützung des Projektleiters präzisierten Logistiker von MAN Trucks genaue Vorgaben, auf Basis derer die Arbeiten im Rahmen des Projekts beginnen konnten.

Auf Grundlage von gemeinsamen Besprechungen und eines Audits der bisher bei MAN Trucks praktizierten Lösungen wurden mehrere Gebiete herausgearbeitet und formuliert. Diese umfassten die Optimierung der internen Logistik im Rahmen des bisherigen Prozesses (d.h. Verringerung der Lärmbelastung durch den Routenzug – dabei wurden mehrere Ursachen für die Lärmbelastung identifiziert, wie Lücken zwischen den einzelnen Plattformsegmenten, Lücken zwischen Transportwagen und Plattformen, Kollisionen von Ladungsträgern und Transportwagen sowie Zusammenstöße von Transportwagen während der Fahrt mit dem Boden) und die Reduktion der Betriebskosten der vorhandenen Transportwagenflotte (identifiziert wurde der übermäßige Rollenverschleiß durch das Vorgehen beim Transport der Wagen auf den Plattformen). Die Transportwagen berührten während des Transports den Boden, wodurch es bei hoher Geschwindigkeit zu einer schnelleren Abnutzung und zu mechanischen Schäden kam. Die Skala des Problems war so groß, dass das Werk ein Rollenlager einrichtete und ein Team zusammenrief, das für den Austausch der Rollen verantwortlich war. Weiterhin war die Reduzierung der Wartungskosten und Verbesserung der Verfügbarkeit der Plattformen geplant, da das aktuell eingesetzte hydraulische Rollensteuerungssystem häufige, kostenintensive fachliche Wartungsarbeiten erforderte. Luftansammlungen im System, Undichtigkeit und Probleme bei der Spur- und Sturzeinstellung verringerten die Verfügbarkeit der Vorrichtungen. Ein weiteres Ziel war die Reduzierung der für die Bedienung der Plattformen erforderlichen Zeit und Verbesserung der Arbeitsergonomie – die mit sog. „Sicherheitsschranken“ ausgestatteten Plattformen waren wenig ergonomisch und zeitaufwändig in der Handhabung. Der Arbeiter musste sich jedes Mal bücken und daran denken, die Sicherungsvorrichtung vor Abfahrt des Zugs zu schließen.

Zudem wurden die grundlegenden technischen Parameter der geplanten Transportvorrichtungen festgelegt:

– gewünschte Netto-Tragfähigkeit pro Wagen: 450 kg;

– gewünschte Tragfähigkeit einer einzelnen Plattform: 2000 kg;

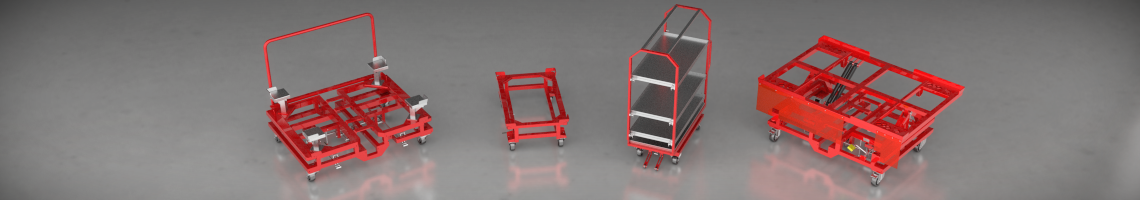

– die Plattformen sollten für den Transport von Wagen mit folgenden Maßen ausgelegt sein: 840 x 1250 mm, 790 x 620 mm und 2430 x 780 mm;

– maximale Anzahl der Plattformen im Zug: 4;

– Zahl der jeweils gleichzeitig im Zug transportierten Wagen: 8-16, je nach Größe der Ladungsträger.

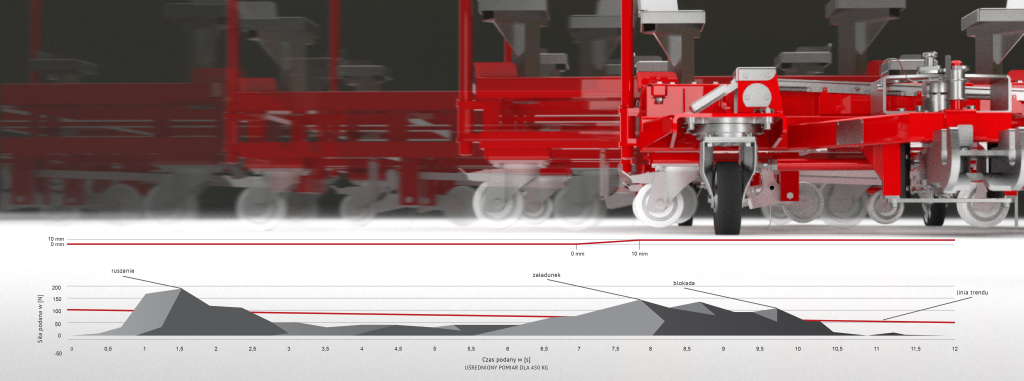

Die Analyse vor Beginn der Implementierungsphase ergab, dass die Hauptursache für die übermäßige Lärmbelastung durch die Transportvorrichtung und die unverhältnismäßige Abnutzung der Verschleißteile an den Transportwagen im Zusammenspiel zwischen Transportwagen und Plattformen zu suchen war. Die Transportwagen, die während des Transports „lose“ auf der Fläche der Plattformen standen, hatten zu viel Bewegungsfreiheit. Fuhr der Routenzug also über unebene Stellen oder Dilatationsfugen, stießen die Transportwagen aneinander. Zur Lösung dieses Problems sollten deshalb Plattformen eingesetzt werden, die das Anheben der Transportwagen während des Transports ermöglichen. Die Plattformen des Typs E-Liner® verfügen standardmäßig über Rollenschienen, die mit Hilfe der Anfahrtsneigungen auf den Transportwagen diese komplett mechanisch und unter Ausnutzung der Trägheitskraft auf eine Höhe von 10 mm über dem Boden anheben. Die Transportwagen mussten also im Rahmen der Änderungsarbeiten mit speziellen Anfahrtsneigungen ausgestattet werden, die die Kompatibilität der Transportwagen mit dem alten System des Kunden während des Übergangszeitraums sowie mit dem neuen, noch einzuführenden System garantierten.

Der Firma MAN Trucks entstanden systematisch hohe Wartungskosten im Zusammenhang mit den bisher eingesetzten Plattformen. Diese waren auf die Störanfälligkeit der Hydraulik des Steuerungssystems zurückzuführen. Als Alternative sollte das symmetrische, mechanische Steuerungssystem dienen, mit denen die E-Liner®-Plattformen ausgerüstet sind. Eine zusätzliche Funktion bot die Möglichkeit zu einer jederzeitigen Fahrtrichtungsänderung während des Betriebs der Vorrichtung. Der Vorzug einer mechanischen Lösung im Vergleich zu einem hydraulischen System besteht in der einfacheren Wartung und geringeren Störanfälligkeit. Dadurch lassen sich die Betriebskosten radikal senken und die Verfügbarkeit der Vorrichtung deutlich verbessern. Im Hinblick auf die Handhabung der Transportvorrichtung wurde ein eigens entwickeltes, automatisches Docksystem vorgeschlagen, dank dem die Be- und Entladezeit auf etwas über zehn Sekunden reduziert werden konnte. Die auf die Plattformen geschobenen Transportwagen werden automatisch verriegelt und können während des Transports nicht verrutschen. Zwecks Erhöhung der Arbeitssicherheit blockiert der Mechanismus die Transportwagen in zwei Stufen. Durch die Implementierung dieser Lösung docken die Transportwagen automatisch, intuitiv und unabhängig von der Konfiguration an die Plattformen an und es fallen weniger Arbeitsschritte in nicht ergonomischen Positionen für das Bedienpersonal an. Im Anschluss an die Vereinbarung der Projektvorgaben erstellte die Firma WAMECH eine visuelle Produktvorschau, die alle vom Lieferumfang umfassten Vereinbarungen und technischen Lösungen enthielt. Nach der Zustimmung der Vertreter des MAN Trucks-Werks folgte die Phase der Prototypenentwicklung. Auf Grundlage der Standardversion der Plattform E-LINER® entwickelten die Konstrukteure von WAMECH einen maßgeschneiderten Entwurf. Dieser erforderte jedoch Implementierungstests, in denen die Konformität mit allen Anforderungen geprüft wurde, sowie Funktionstests während der Produktionsphase. Eine große Herausforderung stellte der Umbau einer großen Zahl von Transportwagen verschiedener Hersteller dar, die abweichende Abmessungen aufwiesen. Schließlich gelang es allerdings, standardisierte Führungsschienen zu finden, die für alle Transportwagen genutzt werden konnten. So war es möglich, die Realisierungskosten und die Zeit für die Implementierung des Projekts zu senken. Im Rahmen der Projektimplementierung war es erforderlich, das gesamte Bedienpersonal mit den Grundlagen des neuen Systems vertraut zu machen. Zudem wurden individuelle Schulungen durchgeführt. Ein weiterer wichtiger Schritt war das Sammeln von Feedback direkt von den Nutzern, die in diesem Stadium noch die Möglichkeit hatten, letzte Verbesserungen vorzuschlagen. Dadurch konnten die Funktionen im Bereich Arbeitsergonomie und Sicherheit verbessert und die Serienproduktion gestartet werden.

ZUSAMMENFASSUNG

Infolge der Projektumsetzung wurden mehrere Dutzend Plattformen produziert und mehrere tausend Transportwagen umgebaut. Das MAN Trucks-Werk erreichte dadurch messbare Vorteile: Verringerung der Lärmbelastung durch den Routenzug um 4 dB; Rückgang der Zahl der ausgewechselten Wagenrollen auf das normale Verschleißniveau; einfachere Wartung und geringe Störanfälligkeit der Plattformen (und in der Folge deutlich geringere Betriebskosten und eine höhere Verfügbarkeit der Vorrichtungen); Möglichkeit zum Fahrtrichtungswechsel ohne Drehung der Plattform; kürzere Dauer des Be- und Entladevorgangs der Plattformen und Steigerung der Sicherheit und Arbeitsergonomie. Im Endeffekt wurde also eine deutliche Optimierung der internen Logistik des Unternehmens verzeichnet – das Projekt wurde mit vollem Erfolg abgeschlossen.