A MAN TRUCKS (NIEPOŁOMICE) BELSŐ LOGISZTIKÁJÁNAK OPTIMALIZÁLÁSA

A Man Truck & Bus Polska cég több mint húsz éve van jelen a lengyel piacon. A Krakkó melletti Niepołomicében található a nehéz teherautókat gyártó MAN Trucks Sp. z o.o. gyártóüzeme. A világ egyik legjobb teherautó összeszerelő üzeme, és az itt összeszerelt járművek eljutnak egész Európába, Ázsiába, Afrikába és a Közel-Keletre is. Tekintettel a Just-in-Time koncepció szerint zajló gyártásra, az alkatrészek kijuttatása a gyártószalagra tervezett módon, a gyártási ütemnek megfelelően történik szállító egységek használatával. A niepołomicei MAN Trucks gyártóüzem a működésének kezdetétől használ szállító (anyagmozgató) egységeket. Az évek során összegyűlt, több rendszert is érintő tapasztalatok lehetővé tették egy a komponens-logisztikában működőképes, új standard elvárásainak pontosítását. Ennek következő lépése volt az intralogisztika optimalizálás.

Az új platformokat illető projekt fő elvárása a gyártásban általánosan több méretvariációban, és 500 kg-ot meg nem haladó tömeggel alkalmazott kocsik integrálása volt. Az intralogisztika optimalizálás a következőket foglalta magába: a szerelvény generálta zaj, és a platform be- és kirakodásához szükséges idő csökkentését, a munkaergonómia növelését, valamint a kerekek gyors kopásából adódó üzemeltetési költségek, és a hidraulika alapú termékek magas szervizköltségeinek csökkentését.

A MAN Trucks gyártóüzem a WAMECH által ajánlott projekt megvalósítása mellett döntött az E-LINER® típusú standard verziójú platformokkal végzett tesztüzem sikeres befejezését követően. A teljes egészében mechanikus konstrukció, az intuitív és egyszerű kezelés valamint a nagyon jó vontatási tulajdonságok voltak azok a nyomós érvek, amelyek miatt a cég a termék adaptálása mellett döntött.

A PROJEKT MEGVALÓSÍTÁSI FÁZISA

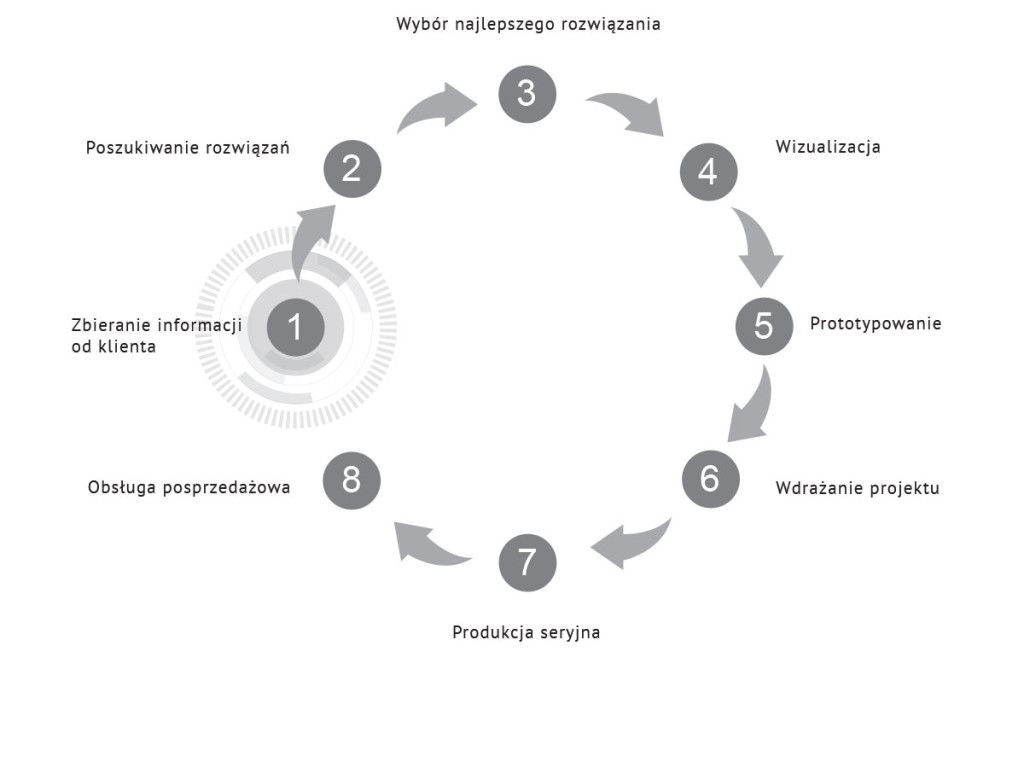

A projekt megvalósítása a WAMECH egyedi megoldásokra vonatkozó belső eljárása szerint történt. Az eljárás nyolc egymást követő fázisból áll, kezdve a projektre vonatkozó bemenő adatok beszerzésétől a prototípus elkészítésén át egészen a termék értékesítés utáni kezeléséig. A MAN Trucks logisztikai képviselői a WAMECH tervezői osztályának munkatársaival együttműködésben, a Projektvezető műszaki támogatása mellett pontosították a projekt indításához szükséges irányelveket.

A kétoldalú konzultációk és a MAN Trucks üzemében eddig alkalmazott megoldások felülvizsgálata alapján néhány területet emeltek ki – az eddigi folyamat során az intralogisztika optimalizálás: a közlekedő szerelvények okozta zaj csökkentése – a keletkező zajnak több okát is beazonosították, olyanok mint a platformok részei közötti üresjárat (kotyogás), a kocsik és a platformok közötti kotyogás, a konténer és a kocsi, valamint a kocsik padlóhoz ütközése szállítás közben – megállapították a kerekek túlzott kopását, ami a kocsik platformokkal történő szállítási módjából ered. A kocsik menet közben érintkeztek a talajjal, ami nagyobb sebességnél gyors kopáshoz (dörzsöléshez) és mechanikus sérüléshez vezetett. A probléma olyan jelentős mértéket öltött, hogy az üzem kerékraktárt és azok cseréjével foglakozó munkacsoportot hozott létre; a szervizköltségek csökkentése és a platformok rendelkezésre állásának növelése az alkalmazott kerékvezérlő hidraulikus rendszer gyakori, speciális és költséges szervizét igényelte. A levegősödő rendszer, a tömítetlenségek és kerékösszetartás elvesztése jelentősen korlátozták a berendezések rendelkezésre állását. A platformok kezelési idejének csökkentése és használatuk ergonómiájának növelése – a platformok ún. nem ergonomikus, időigényes kezelésű „biztonsági sorompókkal” voltak szerelve. A kezelőnek minden egyes alkalommal le kellett hajolnia, és a szerelvény indulása előtt nem volt szabad elfeledkeznie a korlát lecsukásáról.

Megállapították az előirányzott szállító egységek alapvető műszaki paraméterei is:

– a kocsi elvárt teherbírása: 450 [kg]

– egy platform elvárt teherbírása: 2000 kg

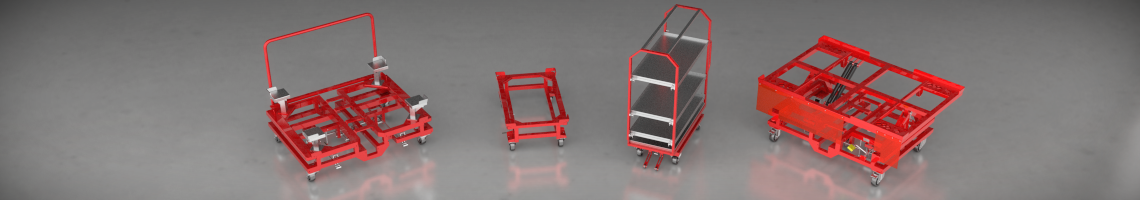

– a platformoknak a következő méretű kocsik szállítását kellett ellátnia: 840 x 1250 mm, 790 x 620 mm valamint 2430 x 780 mm;

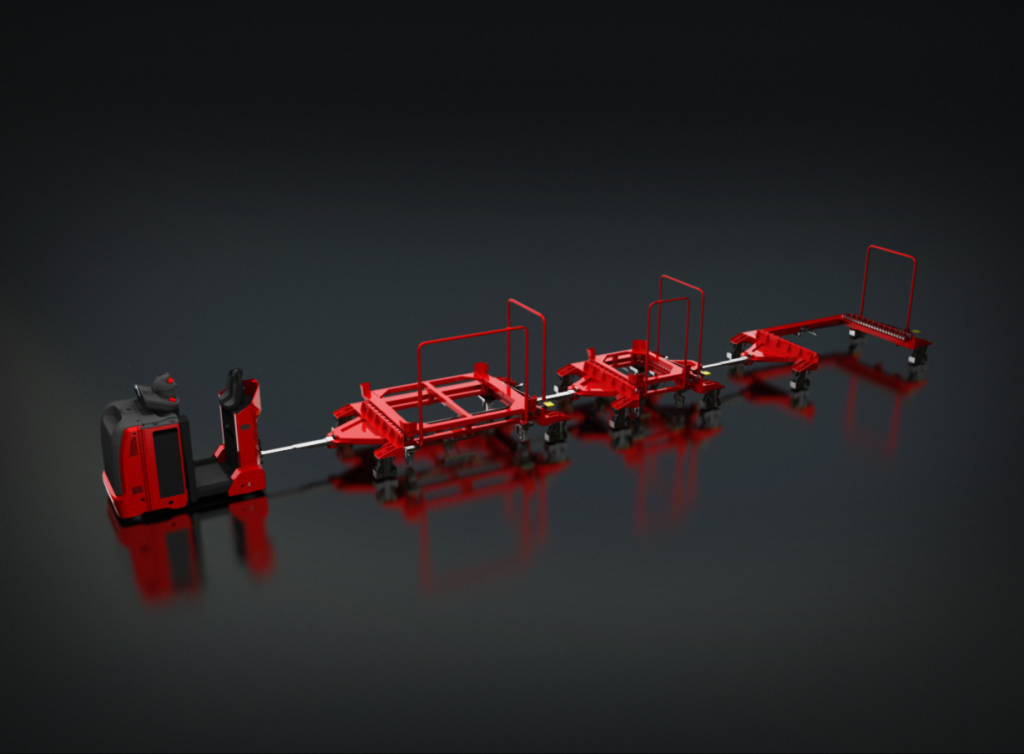

– a szerelvénybe köthető platformok maximális száma: 4;

– a szerelvénnyel egyszerre szállított kocsik száma: 8 – 16, a konténerek méretének függvényében.

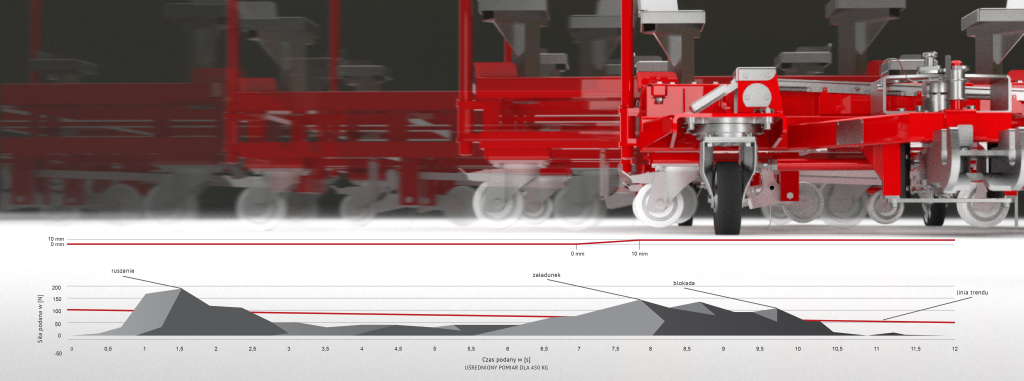

A bevezetés előtti elemzés kimutatta, hogy a szállítóegység okozta túlzott zajnak és a kocsik kopó alkatrészei túlzott kopásának forrása a kocsik és platformok közötti együttműködés módjában rejlik. A kocsik, amelyek nem töltötték ki szorosan a platformok szállítóterét, nagy mozgási szabadsággal rendelkeztek, és egymásnak ütköztek az egyenetlenségeken és dilatáción áthaladva. A probléma megoldása olyan platformok alkalmazása lett volna, amelyek lehetőséget biztosítanak a kocsik menet közbeni felemelésére. Az E-LINER® platformok standard felszereléséhez tartoznak azok a görgős lécek, amelyek a kocsi betolásával, teljes egészében mechanikusan, a tehetetlenségi erő hatására lehetővé teszik a kocsik padlószint fölé emelését 10 mm-rel. A kocsik módosításakor azokat egy speciális felvezetővel szerelték fel, amelyek megkönnyítették a kocsik és az ügyfél régi rendszerének együttműködését a bevezetés átmeneti időszakában, és használhatók az új bevezetendő rendszerrel is.

A MAN Trucks cégnek eközben folyamatosan igen sokat költött az eddig alkalmazott platformok szervizelésére. Az ok a hidraulikával szerelt vezérlőrendszer meghibásodásának gyakorisága volt. Alternatív lehetőségként felmerült az E-LINER® platformokban használt mechanikus vezérlőrendszer párhuzamos alkalmazása. Ezzel a módszerrel egy plusz funkciót lehetett nyerni – a menetirány módosítása a berendezés kezelésének bármely pillanatában. A mechanikus megoldás előnye a hidraulikussal szemben a könnyebb szervizelhetőség és a meghibásodás lényegesen kisebb esélye, amivel radikálisan csökken az üzemeltetési költség, és növekszik az eszköz rendelkezésre állása. A szállítóegység kezelése terén, egy saját koncepción alapuló, a be- és kirakodás idejét néhány tíz másodpercre csökkentő, automatikus dokkoló rendszert ajánlottunk. A platformba betolt kocsik automatikusan záródnak, így menetközben nem csúszhatnak ki. A biztonság növelése érdekében a szerkezet két lépcsőben zárja a kocsikat. A bevezetett intralogisztika optimalizálás eredményeként lehetővé vált a kocsik automatikus, intuitív dokkolása a kocsik konfigurációjától függetlenül, a kezelőknek pedig kevesebbet kell dolgozniuk nem ergonomikus pozícióban. A projekt irányelveinek meghatározását követően a WAMECH elkészítette a virtuális termékeket, amelyeken bemutatták a bevezetendő műszaki megoldásokat. Miután a MAN Trucks képviselői megszerezték az engedélyt, megkezdődött a prototípus legyártása. Az E-LINER® standard platformok megoldásait alkalmazva, a WAMECH konstruktőrei elkészítették a személyre szabott megoldást, amit azonban tesztelni kellett az alap elgondolásoknak és a gyártási funkcióknak való megfelelőség szempontjából. Nagy kihívás volt a több gyártó által készített, eltérő méretű nagy mennyiségű kocsi rendszerbe illesztése. Végül is sikerült szabványosított és minden esetre alkalmazható felvezető profilokat találni. Ez nagy hatással volt a kivitelezési költségekre, és a projekt megvalósítási idejének csökkentésére. A projekt bevezetése megkövetelte, hogy egyéni felkészítés során az összes felhasználó megismerje az új rendszer működési elvét. A projekt fontos eleme volt a felhasználók visszajelzéseinek összegyűjtése, akiknek ebben a szakaszban még lehetőségük volt finomjavítások végrehajtására. Ez hatással volt az ergonomikus és biztonságos működtetés kiegészítésére, valamint lehetővé tette a sorozatgyártás beindítását.

ÖSSZEGZÉS

A projekt bevezetésének eredményeként néhány tíz platform készült el, és több ezer kocsit módosítottak. A MAN Trucks üzeme ennek eredményeként mérhető előnyökre tett szert: a szerelvény okozta zaj 4 dB-lel csökkent; a kocsikerekek cseréje a természetes elhasználódás szintjére csökkent; a platformok szervizelhetősége könnyűvé vált és meghibásodásuk lényeges csökkent, ami jelentősen csökkentette az üzemeltetési költségeket és növelte az eszközök rendelkezésre állását; a szerelvény menetiránya megfordulása nélkül vált változtathatóvá; a platformok be- és kirakodási idejének csökkent illetve a biztonság és a munkaergonómia növekedett. Sikeres volt az intralogisztika optimalizálás – a projekt teljes sikerrel zárult.