OPTYMALIZACJA LOGISTYKI WEWNĘTRZNEJ MAN TRUCKS W NIEPOŁOMICACH

Firmy MAN Truck & Bus Polska działa na polskim rynku od ponad dwudziestu lat. W podkrakowskich Niepołomicach znajduje się zakład produkcyjny MAN Trucks Sp. z o.o. produkujący pojazdy ciężarowe klasy ciężkiej. Jest to jedna z najnowocześniejszych montowni ciężarówek na świecie, a powstające tam pojazdy dostarczane są do klientów w całej Europie, Azji, Afryce i Bliskim Wschodzi. Ze względu na produkcję odbywającą się zgodnie z koncepcją Just-in-Time, dostawy części na linię odbywają się w sposób zaplanowany i zgodny z taktem produkcji przy użyciu zestawów transportowych. Zakład produkcyjny MAN Trucks z Niepołomic stosuje zestawy transportowe od samego początku swojej działalności. Zebrane przez lata doświadczenia w pracy z kilkoma systemami pozwoliły na sprecyzowanie wymogów dla nowego standardu, który mógłby funkcjonować w logistyce komponentów.

Głównym założeniem do projektu nowych platform była integracja powszechnie stosowanych na produkcji wózków o kilku wariantach wymiarowych i masie do 500 kg. Optymalizacja logistyki wewnętrznej miała dotyczyć następujących obszarów: redukcji hałasu generowanego poprzez przejazd pociągu, redukcji czasu obsługi za- i rozładunku platformy, zwiększenia ergonomii pracy oraz redukcji kosztów eksploatacyjnych wynikających z szybko zużywających się kół i wysokich kosztów serwisowych produktów opartych na układach hydraulicznych.

Zakład produkcyjny MAN Trucks zdecydował się na realizację projektu we współpracy z firmą WAMECH po pomyślnie zakończonych wstępnych testach użytkowych standardowej wersji platformy typu E-LINER®. W pełni mechaniczna konstrukcja, intuicyjny i prosty sposób obsługi oraz bardzo dobre właściwości trakcyjne, stanowiły mocne podstawy do adaptacji produktu.

FAZA REALIZACJI PROJEKTU

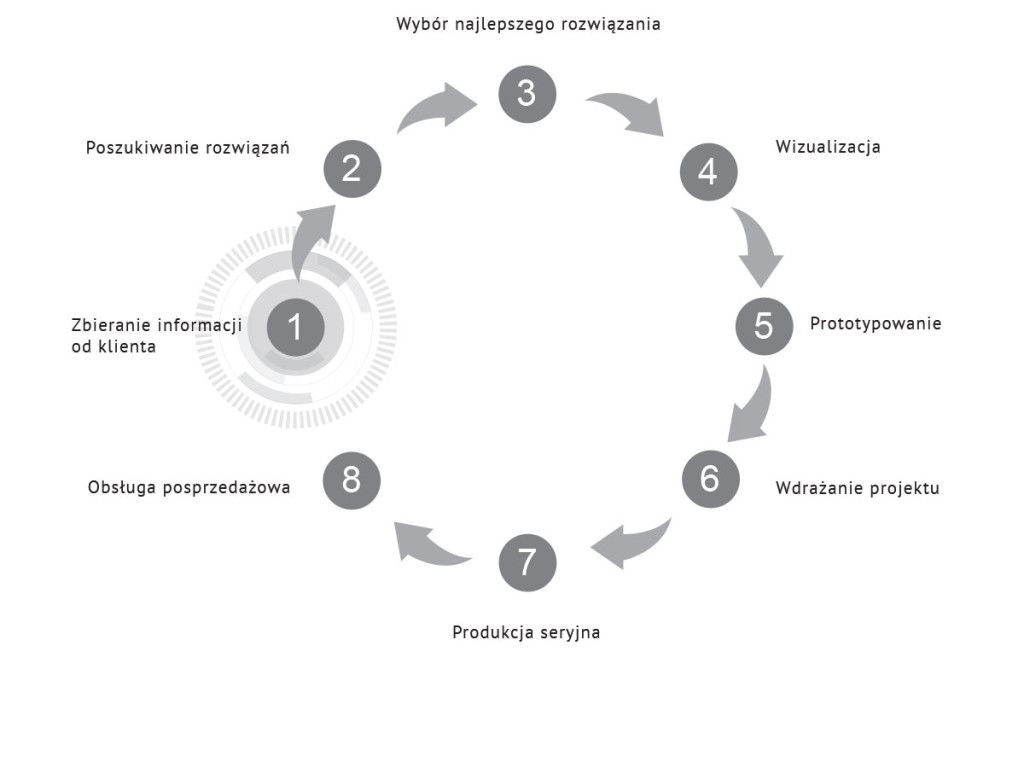

Projekt został zrealizowany zgodnie z procedurą wewnętrzną firmy WAMECH dla rozwiązań dedykowanych. Procedura składa się z ośmiu kolejnych etapów od pozyskania danych wejściowych dla projektu, poprzez fazy prototypowania, a skończywszy na obsłudze posprzedażowej. Przedstawiciele logistyki zakładu MAN Trucks we współpracy z przedstawicielami działu konstruktorów firmy WAMECH oraz przy wsparciu technicznym Kierownika Projektu, sprecyzowali dokładne wytyczne umożliwiające rozpoczęcie prac nad projektem.

Na podstawie obustronnych konsultacji i audytu dotychczasowych rozwiązań stosowanych przez zakład MAN Trucks, zostało wyróżnionych i sformułowanych kilka obszarów – optymalizacja logistyki wewnętrznej dotychczasowego procesu: redukcja hałasu generowanego przez przejazdy pociągów – zidentyfikowano kilka przyczyn powstawania hałasu, takich jak luzy pomiędzy częściami platform, luzy pomiędzy wózkami a platformami, uderzenia pojemnika o wózek oraz wózki uderzające w czasie transportu o posadzkę; redukcja kosztów eksploatacyjnych floty posiadanych wózków – zidentyfikowano nadmierne zużycie kół wynikające ze sposobu transportu wózków platformami. Wózki podczas transportu stykały się z ziemią, co przy dużej prędkości było przyczyną ich szybkiego ścierania i mechanicznego uszkadzania. Skala problemu była do tego stopnia znacząca, że zakład stworzył magazyn kół i powołał zespół zajmujący się ich wymianą; redukcja kosztów serwisów i zwiększenie dyspozycyjności platform – zastosowany hydrauliczny układ sterowania kołami wymagał częstego, specjalistycznego i kosztownego serwisu. Zapowietrzający się układ, nieszczelności oraz utrata zbieżności znacząco ograniczały dyspozycyjność urządzeń; redukcja czasu obsługi platform i zwiększenie ergonomii użytkowania – platformy wyposażone w tzw. „szlabany bezpieczeństwa” były nieergonomiczne i czasochłonne w użytkowaniu. Wymagały każdorazowo schylania się operatora i pamiętania o konieczności zamknięcia zabezpieczenia przed ruszeniem pociągu.

Ustalono również podstawowe parametry techniczne docelowych zestawów transportowych:

– oczekiwana nośność netto wózka: 450 kg;

– oczekiwana nośność pojedynczej platformy: 2000 kg;

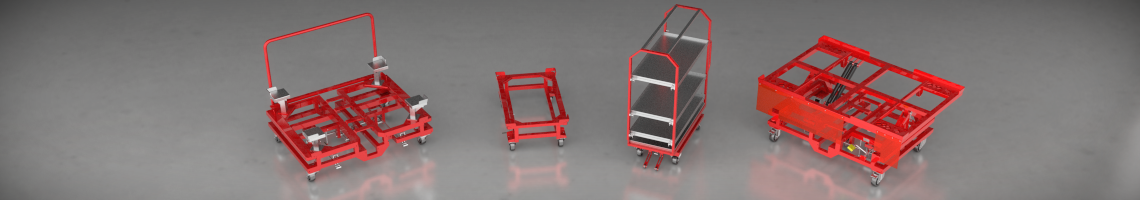

– platformy powinny być dostosowane do transportu wózków o wymiarach: 840 x 1250 mm, 790 x 620 mm oraz 2430 x 780 mm;

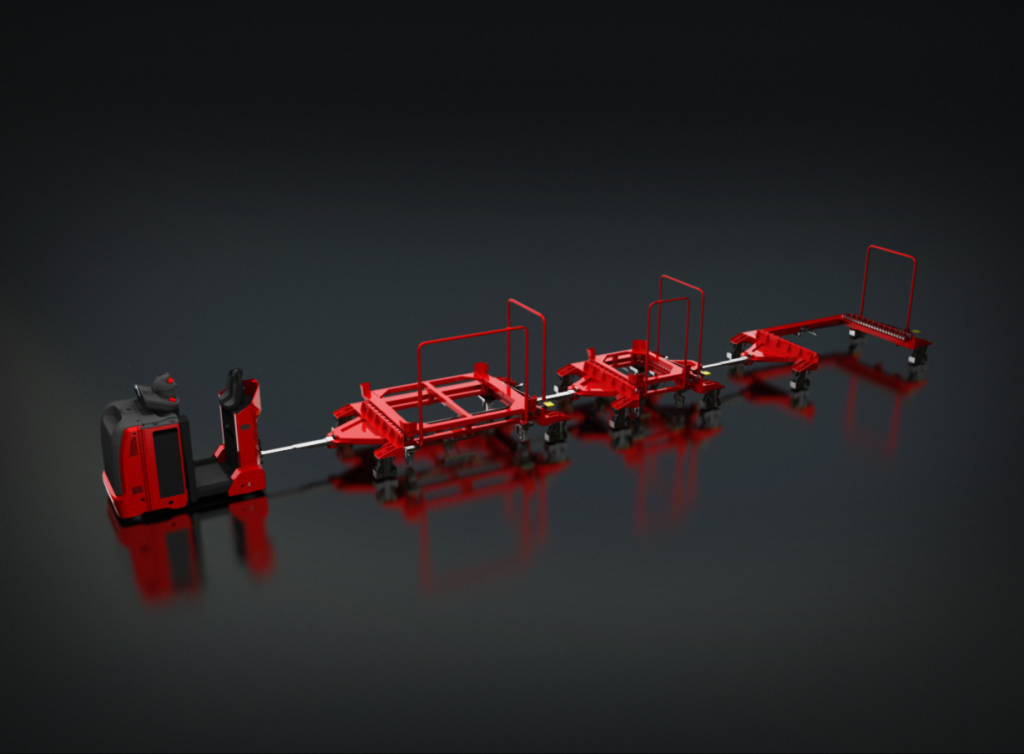

– maksymalna ilość platform w pociągu: 4;

– ilość jednorazowo transportowanych wózków w pociągu: 8–16, w zależności od wielkości pojemników.

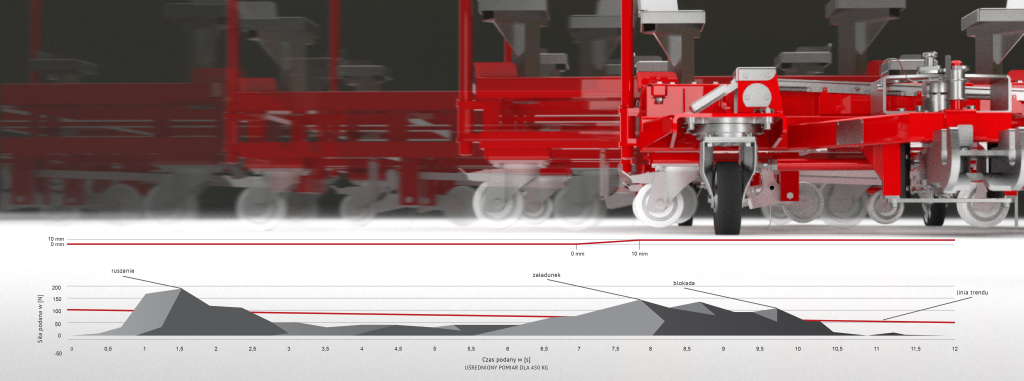

Analiza przedwdrożeniowa wykazała, że główną przyczyną zarówno nadmiernego hałasu zestawu transportowego, jak i nadmiernego zużycia części eksploatacyjnych wózków był sposób współpracy pomiędzy wózkami a platformami. Wózki, które „luźno” zajmowały przestrzeń w obszarze platform podczas transportu, miały dużą swobodę, co w przypadku przejazdu przez nierówności i dylatacje powodowało, że uderzały o siebie. Rozwiązaniem problemu miało być zastosowanie platform, umożliwiających uniesienie wózków na czas transportu. Platformy E-LINER® standardowo wyposażone są listwy rolkowe, które w interakcji z najazdami na wózkach umożliwiają całkowicie mechanicznie, siłą bezwładności uniesienie wózka na wysokość 10 mm ponad posadzkę. Należało zatem dokonać modyfikacji wózków w taki sposób, żeby doposażyć je w specjalne najazdy, które umożliwią współpracę wózków ze starym systemem klienta w okresie przejściowym wdrożenia oraz nowym, którzy miał zostać wdrożony.